Os compartimos un nuevo caso de éxito. Se suministra planta contenerizada para un grupo empresarial líder en limpiezas químicas industriales. Nuestro cliente, una multinacional precisaba tratar el efluente procedente de las limpiezas industriales químicas en una fábrica en Taiwán.

Tras el estudio de las necesidades de nuestro cliente, el equipo técnico de J. Huesa optó por el diseño y fabricación a medida de una planta de tratamiento de efluentes contenerizada con una capacidad de 20 m3/hora.

Antecedentes y datos de diseño

Capacidad de diseño

Se ha diseñado la planta para garantizar el tratamiento de 20 m3/h de agua bruta obteniendo un flujo de permeado de 8 m3/h y un flujo de rechazo de 12 m3/h.

| Caudal de aporte a filtro de anillas | 20,00 m3/h |

| Caudal de aporte a osmosis inversa | 20,00 m3/h |

| Caudal de permeado osmosis inversa | 8,00 m3/h |

| Caudal de rechazo osmosis inversa | 12 m3/h |

| Conversión de planta | 40% |

Requisitos de agua tratada

El equipo suministrado está compuesto por una serie equipos de filtración con el objetivo de eliminar las partículas presentes en el agua hasta alcanzar un micraje adecuado para poder ser derivada hacia el proceso de osmosis inversa, en el que se obtiene el permeado de agua final del proceso de tratamiento.

| pH | 4,03 |

| Conductividad | 20.200 µS/cm |

| Redox | 15,90 mV |

| DO | 0,65 mg/L |

| TDS | 12.930 mg/L |

| Temperatura | 17,30 ºC |

| DQO | 22.980 mg/L |

| SS | 8,9 mg/L |

| Turbidez | 2,56 mg/L |

Tabla 1. Características agua bruta

Solución adoptada

Tras el estudio de las condiciones de partida y los objetivos generales del proyecto, el equipo técnico de J. Huesa ha optado por el diseño, fabricación a medida y suministro de una planta de tratamiento de aguas contenerizada compuesta por el siguiente tren de tratamiento:

- Pretratamiento

- Ósmosis Inversa

- Flushing and CIP System

Pretratamiento

El agua accede a la instalación impulsada directamente por una bomba sumergible, insertada en el fondo de la balsa dispuesta por el operador.

En una etapa inicial del pretratamiento para favorecer la eliminación de sólidos en la etapa de

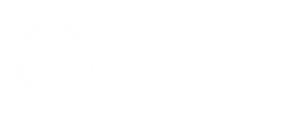

filtración, el agua ingresa en una batería de filtros de anillas, dotada de controlador y limpiezas automáticas, con una etapa de 3 campanas con micraje de filtración de 100 micras y otra de 5 campanas con 10 micras.

El proceso automático de limpieza realiza una secuencia de contralavado de las campanas de filtración una a una, de forma que permite continuar con el proceso de producción ya que el resto de las campanas están filtrando al mismo tiempo.

Imagen 1. Sistema de filtración de anillas

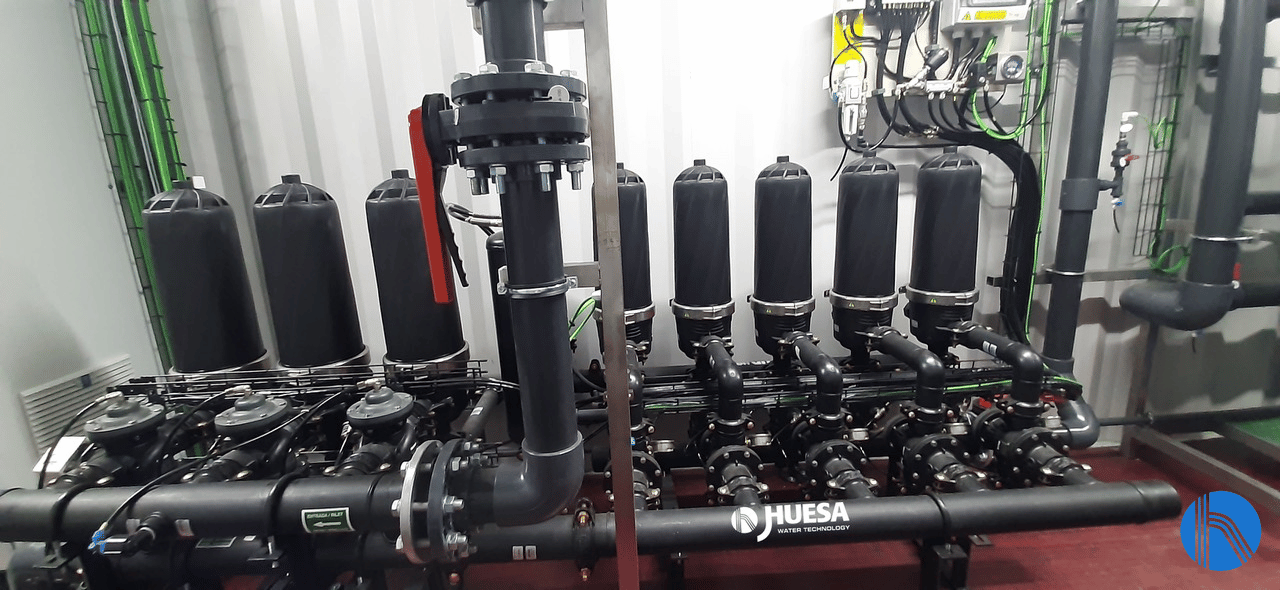

A continuación, el agua pasa por un sistema de filtros de cartuchos, consistentes en una carcasa de PVC que alberga unos cartuchos recambiables con un micraje de filtración concreto, de forma que el agua se filtra a través de estos.

En esta ocasión, se ha optado por un modelo de 20 cartuchos de 40 pulgadas de largo, tanto para los cartuchos con grado de filtración nominal de 5 micras como los de 1 micra; se han dispuesto 2 líneas de filtración, para contar con la posibilidad de trabajar en una configuración en serie o en paralelo, de forma que el diseño permite “by-pasear” la primera o segunda línea cuando se sature, haciendo posible su recambio mientras la planta se mantiene en funcionamiento.

Cuando tenga lugar la saturación del filtro, ésta será detectada por los transmisores de presión dispuestos para este propósito que emitirán una alarma indicando la necesidad de recambio de los cartuchos. Cuando se sature la línea 1, se redirige el caudal hacia la segunda línea y se inutiliza la primera, de tal forma que podamos realizar el mantenimiento de la primera línea operando con la segunda.

Imagen 2. Sistema de filtración de cartuchos

Ósmosis Inversa

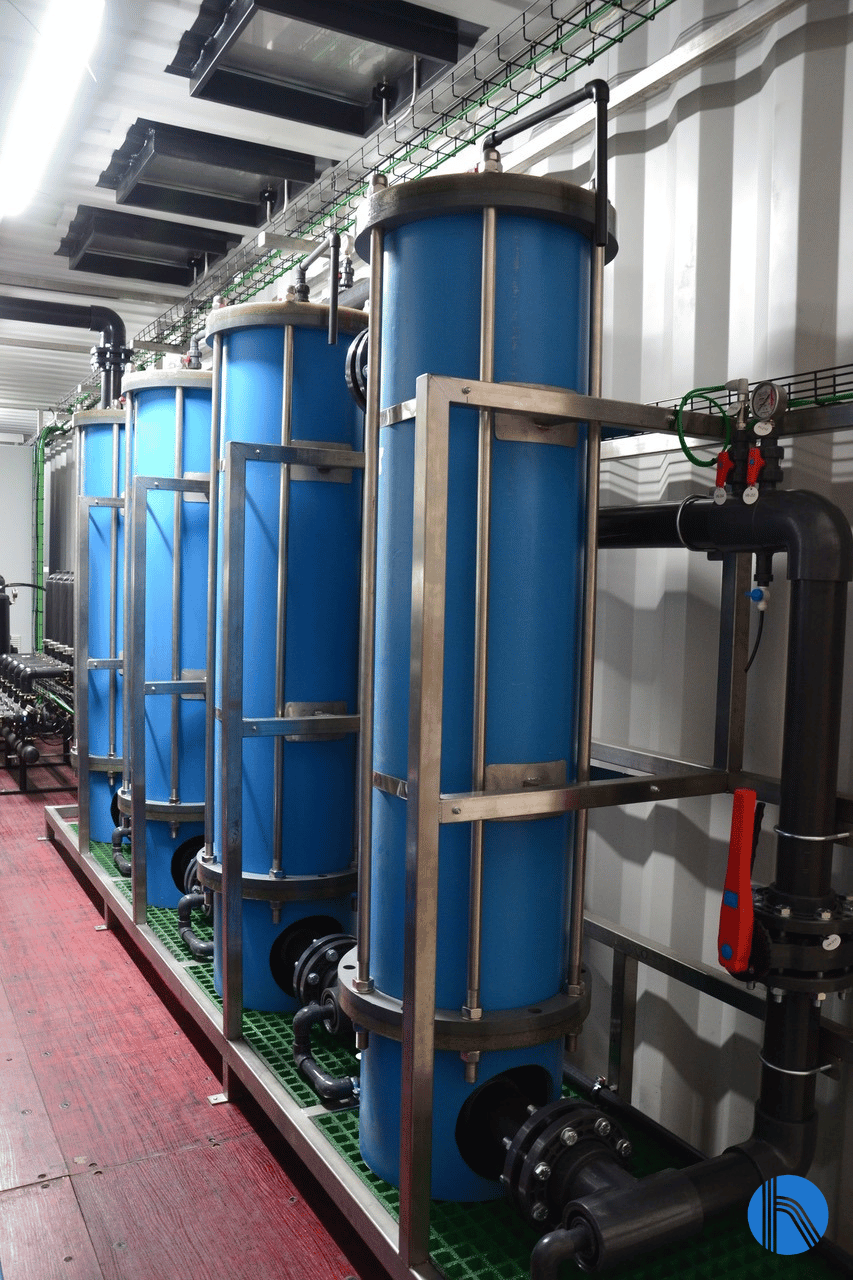

Una vez el agua está preparada, se impulsa mediante una bomba centrífuga vertical, «in line», en acero inoxidable AISI 316 con una capacidad de 20 m3/h.

El sistema de ósmosis inversa está configurado en una única etapa, constituido por tres tubos de presión que contienen, cada uno de ellos, 5 membranas, consiguiendo una conversión en torno al 40 %.

Las membranas son de configuración en espiral, construidas en poliamida y especial para aguas salobres de hasta 8000 ppm y con la característica de trabajar a baja presión.

Imagen 3. Sistema de Ósmosis Inversa

Sistema de flushing y CIP

Todas las instalaciones de membranas con el tiempo sufren un ensuciamiento, dependiendo en más o menos del pretratamiento instalado, necesitándose efectuar de una a dos limpiezas químicas por año.

La planta de ósmosis inversa incluye un sistema de lavado de membranas constituido por un depósito de preparación de reactivos, bomba de recirculación en inoxidable y válvulas de aislamiento de etapas y de recirculación en inoxidable.

El llenado de este depósito se realiza de manera automática gracias a una válvula de boya conectada a la misma línea de agua osmotizada.

Instrumentación y control

La planta de ósmosis inversa está equipada con elementos de instrumentación y control (válvulas automáticas, presostatos, transmisores de presión, caudalímetros, medidores de conductividad y Redox, entre otros) que se centralizan en un cuadro eléctrico, ubicado en el contenedor.

Así mismo, el cuadro incluye un autómata lógico programable y una pantalla táctil para el manejo y configuración de la planta. El equipo de Instrumentación y Control de J. Huesa ha diseñado el cuadro de control para que pueda ser integrado en el sistema SCADA del cliente, de forma que permite una programación personalizada de todos los parámetros de funcionamiento, así como conexiones externas de niveles, alarmas, pretratamiento, entre otros, a través de diferentes módulos de E/S.

Imagen 4. Vista Cuadro eléctrico