C’est le nom donné à tous les procédés de conditionnement des eaux usées ou des effluents dont l’objectif est de séparer de l’effluent la plus grande quantité possible de matières qui, de par leur nature ou leur taille, posent problème lors de traitements ultérieurs.

Tous les pré-traitements sont effectués par des moyens physiques et, en fonction de leur objectif, les principaux systèmes appliqués sont:

Technologies

PRÉ-TRAITEMENTS EAUX USÉES

- Le dégrossissage: consiste à retenir les solides les plus épais (>1mm), comme les plastiques, le bois, entre autres, dans le but de protéger les pompes et d’éviter l’obstruction des tuyaux et des vannes.

Pour ce faire, l’eau passe au travers de tamis ou de grilles. - Le tamisage: Consiste à retenir les solides plus fins (0,25 – 1 mm) dans le but de réduire la charge contaminante de la manière la plus propre et la plus économique possible, ainsi que de protéger les processus de purification suivants.

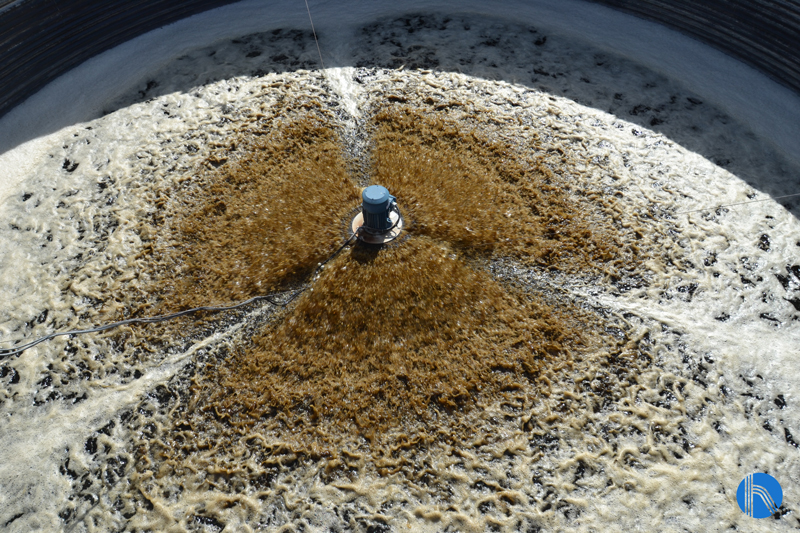

- Dessablage : consiste à séparer les graviers, le sable et les particules minérales en suspension de l’effluent, afin d’éviter qu’ils ne sédimentent et ne surchargent les boues produites par la suite.

- Dégraissage: comme son nom l’indique, il consiste à éliminer les graisses et les huiles de l’effluent afin d’éviter les problèmes dans l’équipement et les processus suivants, comme cela se produit généralement dans le décanteur et dans le processus à boues actives (un excès d’huiles et de graisses empêche la clarification par décantation et augmente inutilement la charge dans les processus suivants). Dans cette section, il convient de mentionner la séparation des hydrocarbures, qui est utilisée pour les eaux contaminées par des huiles d’origine végétale pratiquement insolubles dans l’eau. Cette technologie est obligatoire dans les stations-service, les tunnels de lavage automobiles et les ateliers mécaniques, entre autres. Elle garantit que la plupart des huiles, graisses et carburants ayant une densité inférieure à celle de l’eau flottent et sont séparés de celle-ci. Il existe 2 types de séparateurs sur le marché en fonction de leurs performances:

- Classe 1: rejets d’hydrocarbures < 5 mg/l

- Classe 2: rejets d’hydrocarbures < 100 mg/l

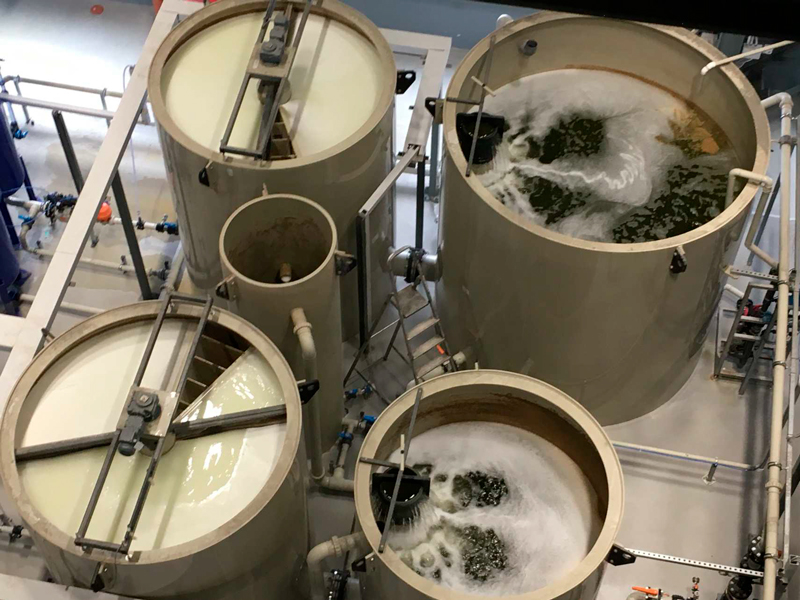

- Homogénéisation: cette opération est nécessaire lorsqu’il y a des variations ponctuelles de la quantité et de la qualité du rejet, nécessitant la présence d’un réservoir d’homogénéisation garantissant l’alimentation continue de la station d’épuration avec les avantages supplémentaires suivants:

- Prévention de la survenue de pics de contamination

- Optimisation du dosage des produits chimiques

- Élimination partielle de la charge contaminante